L’industrie du futur également appelée « 4.0 » répond à une demande individualisée de plus en plus orientée vers l’accès à un service plutôt que vers la possession d’un bien et à des aspirations sociétales croissantes en termes de consommation éthique. Par opposition aux générations antérieures concentrées sur une recherche de compétitivité-prix, l’industrie 4.0 consiste techniquement à produire des séries courtes à des coûts équivalents à ceux de la production de masse, caractéristique de l’industrie 3.0.

Elle représente ainsi un véritable changement de paradigme par rapport aux générations antérieures, dans la quête d’un nouvel équilibre combinant maîtrise des coûts et des externalités et personnalisation de l’offre.

Une combinaison connectée de briques technologiques…

Dans ce contexte, l’industrie 4.0 correspond ainsi la transformation digitale des systèmes de production et des chaînes logistiques pour atteindre un nouveau stade de flexibilité[1] en rupture avec l’état précédent 3.0. En intégrant robots en amont, internet des objets en aval, il s’agit de s’adapter à tout type de changement de l’environnement externe : ajustement des quantités, maîtrise des délais donc des cadences, traçabilité, jusqu’à la diversification de l’offre produits. Cette transformation s’appuie sur un bouquet de technologies rendues interdépendantes et communicantes autour de problématiques clés : logistique intelligente, sécurité industrielle, interopérabilité des systèmes…

…dans une approche systémique

Cette complexité technologique est rendue nécessaire, pour prendre en compte d’une part, l’aspect systémique de la production et d’autre part, l’incertitude existante à tous les niveaux, en interne comme en externe. On parle ainsi « d’entreprise étendue ».

L’entreprise doit interagir avec des parties prenantes externes : les clients, l’Etat, les marchés financiers, les fournisseurs ou encore la société civile, qui la contraignent sur ses externalités négatives Le rôle du client est prépondérant, il devient « prosommateur », partenaire de co- création (crowdsourcing, personnalisation de ses articles en ligne), de co-commercialisation (réseaux sociaux, brand content), de co-financement (crowdfunding, crowdlending), de co-production (meubles en kit, chaine vidéo, impression 3d…).

En interne, l’environnement est composé tout à la fois des systèmes technologiques, du management[2], des structures organisationnelles et enfin des activités réelles tant organisatrices que productives.

Le projet de transformation industrielle doit composer avec cette complexité à tous les étages en gérant en plus le poids d’une histoire.

Les sous-traitants industriels français à la traîne

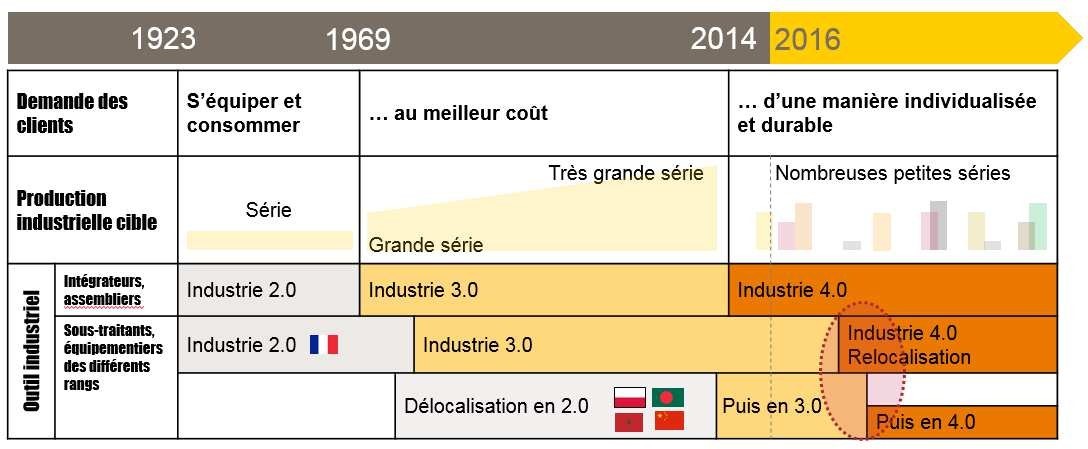

Figure 1 – Les transformations industrielles, histoire d’une désynchronisation de la chaine de sous-traitance (Bpifrance)

La figure 1 propose une vision macroscopique de l’offre industrielle cible en réponse à l’évolution des besoins des clients dans le temps. Les constats sont les suivants :

- Les assembliers/intégrateurs (GE et grandes ETI) mettent en place successivement les révolutions industrielles de leur outil industriel de façon synchrone par rapport à la demande des clients. Aujourd’hui, ils ont tous démarré leur transformation industrielle 4.0 au moins dans leurs annonces.

- Les sous-traitants industriels français bénéficient d’un effet d’entrainement des différentes vagues de mutation industrielle avec néanmoins un effet retard croissant. Les délocalisations initiées lors de la mutation 3.0 ont eu pour effet de permettre aux pays émergents de se construire un outil industriel nativement plus à jour, sans effet d’héritage : ils seront aujourd’hui et demain plus rapides à effectuer les transitions.

Aujourd’hui, l’essentiel du tissu industriel français, les microentreprises et les PME industrielles, n’a pour l’instant pas démarré sa mutation. Ces entreprises sont financièrement d’autant plus affaiblies par la transformation 3.0 qu’elles sont de rang éloigné. Les marges se sont concentrées vers l’aval de la chaîne de valeur, c’est-à-dire vers les assembliers et les distributeurs et sont ainsi réduites à cause du retard relatif pris dans la transformation. Disposant de moyens limités dans un environnement de plus en plus complexe, elles peinent à définir un projet de transformation pour réaliser des investissements pourtant nécessaires à leur pérennité. La fenêtre pour avoir des chances de relocaliser l’industrie sera de courte durée.

Un écosystème en mutation

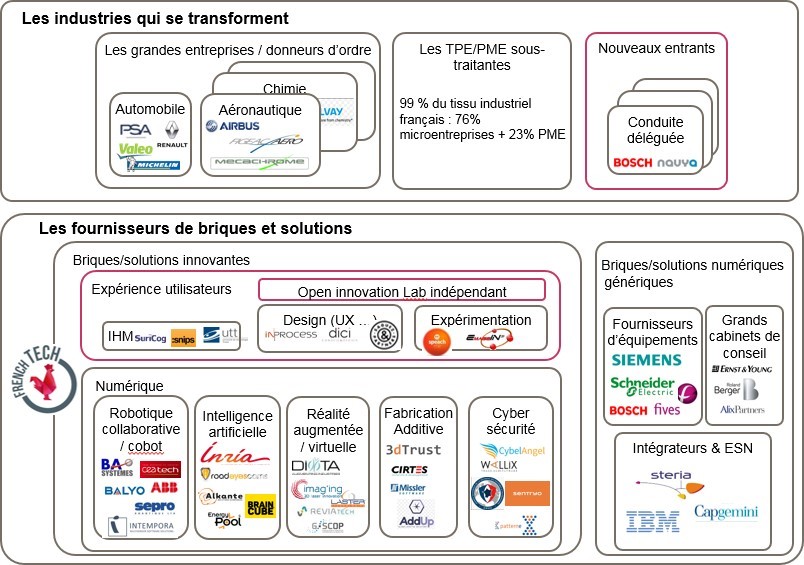

L’écosystème est composé de deux types d’acteurs et de logiques d’innovation (figure 2) : les industriels qui transforment leur système de production d’un côté, et de l’autre, les fournisseurs de produits et services pour la transformation d’autres industriels.

Figure 2 – Écosystème de la transformation 4.0 (Bpifrance)

NB : Les acteurs référencés dans cette cartographie sont présentés uniquement à titre d’illustration des grandes typologies d’acteurs et n’ont fait l’objet d’aucun classement. Cette cartographie ne constitue ainsi pas une représentation exhaustive des acteurs de l’écosystème de la transformation 4.0.

Les nouveaux entrants, nativement 4.0, ont ouvert la voie à un modèle de croissance forte dans l’industrie, et donc à la nécessité de se transformer. Ils collaborent de façon fluide avec l’ensemble de l’écosystème des fournisseurs.

L’hybridation numérique des projets de transformation industrielle des grandes entreprises se fait auprès de l’ensemble de l’écosystème numérique : les géants (Siemens, Bosch…) qui leur fournissent des plateformes génériques, les startups du numérique qui leur apportent approches alternatives souvent innovantes, identifiées dans le cadre de démarche d’open innovation des grandes entreprises.

Le volet « expérience utilisateur » est émergent et composé de petites structures. Il mérite d’être mis en valeur car son objet est de mieux appréhender la dimension systémique de la transformation dans une démarche cohérente centrée sur les usages, mêlant sciences humaines et sociales avec sciences et techniques. Les grandes entreprises dotées de département d’open innovation ont bien compris l’intérêt de recourir aux services de ces entreprises dès la phase de R&D, pour concevoir des solutions adaptées aux opérateurs en gérant si nécessaire le recours à un bouquet de technologies.

Des structures visibles d’open innovation indépendantes des grandes entreprises de type « fablabs », positionnées sur un spectre large de différentes technologies et multiplateforme, favoriseraient l’accélération du passage de la brique à la solution, tout en permettant aux PME de mieux s’imprégner de la richesse de la French Tech. Les structures existantes comme les incubateurs restent centrées sur les startups.

Les entreprises industrielles qui se transforment

La nature des projets financés met en évidence la transition engagée entre le concept 3.0 encore présent et la dominante 4.0. En examinant les projets déposés dans le cadre de l’appel à projets Piave Industrie du Futur, un tiers des projets reste orienté industrie 3.0, un tiers commence la transformation par l’intégration avec le système d’information dans une approche supervision 4.0. Enfin un tiers s’est lancé dans la transformation effective des moyens de production par l’utilisation de nouveaux procédés comme la fabrication additive, la robotisation collaborative ou encore le jumeau virtuel.

On peut citer comme exemple emblématique de transformation 4.0 l’équipementier automobile Cooper Standard France, qui a développé un double virtuel de son usine de production pour répondre de façon flexible à chaque nouvelle commande. Les temps de « switch », les conditions de travail et l’espace au sol sont optimisés.

La refonte de la relation client et de l’offre de produit/service est le principal moteur du projet de transformation. Par exemple, 80% des projets soumis au Piave textile visent la mise sur le marché de nouveaux produits ou services conduisant à la transformation de leur système productif.

Dans ce registre, le projet Connect d’Air Liquide est un autre exemple de transformation de fond de type, « produire autrement » : la mise en place d’un MES et la « digitalisation des métiers » nécessite de co- concevoir le pilotage à distance des usines en impliquant les opérateurs tout au long de la R&D.

Les grandes entreprises ont en commun de revisiter soigneusement leur contexte stratégique pour définir leur projet et amener les équipes vers l’approche proposée. Cette mise en contexte du projet permet de donner aux équipes une vision qui devient plus importante que le plan-projet détaillé, amené à évoluer.

Les startups innovantes …

Leurs perspectives de développement à court terme passent par un contrat signé avec une grande entreprise. C’est l’opportunité d’augmenter rapidement la maturité technologique, d’atteindre à court terme l’équilibre financier et de gagner en visibilité.

A moyen terme, le principal levier de croissance de ces startups innovantes demeure le marché des PME/ETI un marché peu attractif car fragmenté et peu solvable. Le coût d’acquisition de ces clients est élevé pour un revenu modéré. La nécessaire adaptation de l’offre représente en effet des coûts marginaux importants, ce qui est un frein.

Par ailleurs on constate que 22% des projets de briques technologiques soumis sur les 5 premières éditions du CIN dans la thématique « mieux produire » visent des briques trop génériques qui ne pourront pas exister face aux solutions plateforme des grands équipementiers industriels. Il est important de proposer des briques répondant à des enjeux spécifiques et réels.

…devenues PME fournisseurs de briques puis de solutions intégrables chez le client

Pour assurer leur développement pérenne, les startups devenues PME doivent passer d’un modèle de fourniture de technologie encore très répandu à celui d’une offre de solution personnalisée pour chaque client, c’est-à-dire passer du bien au service, de la relation commerciale transactionnelle au relationnel.

VOUS SOUHAITEZ ENTRER EN CONTACT AVEC DES STARTUPS INNOVANTES ?

Les exemples de fabricants/intégrateurs de robots agiles qui peinent à diffuser leur solution auprès de leurs clients industriels ne manquent pas malgré les bénéfices de leurs solutions en termes de flexibilité, de productivité et d’amélioration des conditions de travail pour les salariés. Un des freins majeurs réside dans la faible prise en compte des impacts organisationnels de l’intégration de la robotique dans l’outil industriel par les fabricants et intégrateurs. Le middle management peut se sentir déstabilisé face à un projet robotique, craignant une menace du travail de ses opérateurs. Le besoin d’accompagnement au changement adossé à un projet d’intégration robotique dépasse ainsi le cadre technique, process et économique. Son succès dépend aussi de la dimension sociale qui doit s’anticiper.

Un autre exemple est celui d’une entreprise qui a développé des machines pour la fabrication industrielle additive. Tenant compte des freins au changement dans le passage à la fabrication additive, l’entreprise a adapté son modèle commercial en conséquence. Ainsi, elle propose dans un premier temps la vente de pièces, le temps de transférer les compétences auprès des opérateurs du client et dans un second temps seulement la vente de machines.

Accompagner la transformation industrielle, facteur clé de succès

La réussite dépend fondamentalement de l’accompagnement au changement sur le terrain :

« Le succès d’une innovation ne peut se produire que s’il est traduit dans les usages, lesquels ne sont pas prévisibles »

Norbert Alter, 2013

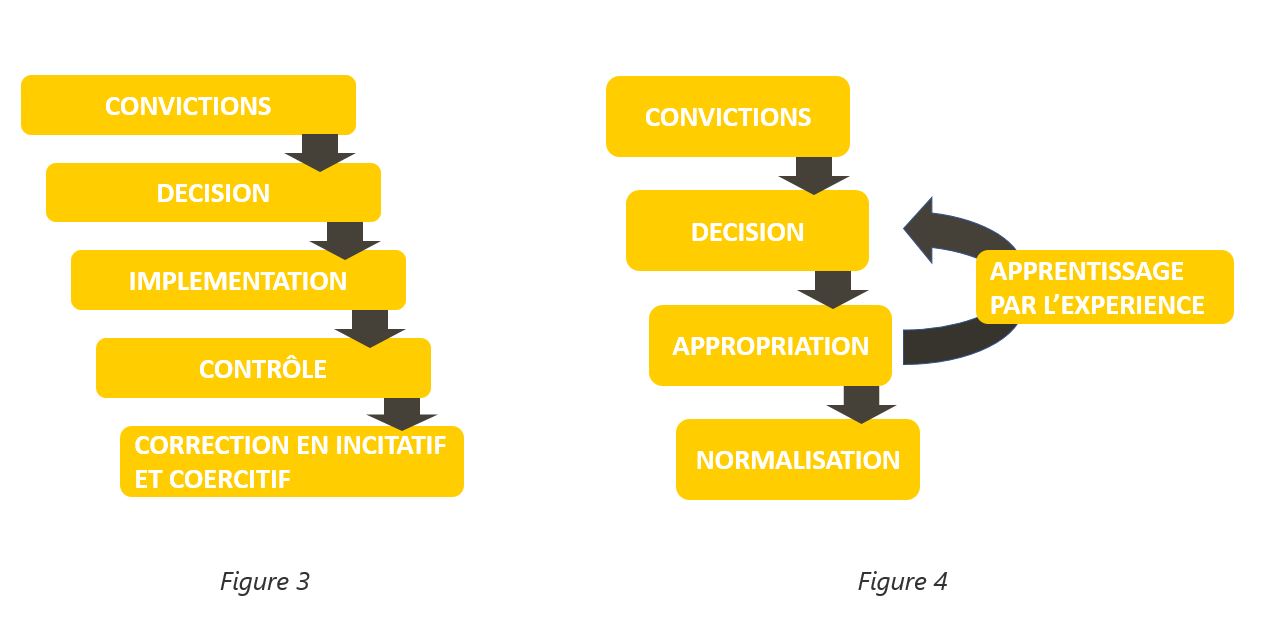

Dans le processus classique de conduite du changement (figure 3), l’implémentation d’une solution « ayant fait ses preuves ailleurs » est entièrement préparée par le management et les fonctions support. Elle est alors plaquée sur la structure, l’accompagnement se résume à l’information et la formation a posteriori.

D’autres pratiques existent parmi lesquelles le toyotisme, le Lean, les méthodes d’amélioration continue ou encore Agile. Leur intérêt est le temps d’appropriation par les équipes opérationnelles de la transformation souhaitée par la Direction. Ce type de démarche inclut une phase d’apprentissage (figure 4) sur le terrain impliquant essais-modifications : une étape longue mais nécessaire à l’adoption réelle. La solution opérée sur le terrain est ainsi toujours différente de la décision initiale[3].

Si on positionne les projets de transformation financés par Bpifrance suivant deux axes – l’innovation extrinsèque du projet et l’accompagnement du changement, générateur de l’innovation intrinsèque[4]. On constate que dans les projets, le degré d’innovation est plutôt fort, mais que la dimension d’accompagnement au changement est souvent négligée, faute d’une réflexion mâture sur le sujet. Au risque technique inhérent au projet, s’ajoute alors le risque d’échec lié à la non-appropriation du projet par les équipes opérationnelles sur le terrain.

Face à ces difficultés, l’externalisation du projet de transformation est une solution qui garantit une meilleure maîtrise du calendrier. Dans de nouveaux locaux, avec une nouvelle structure et des équipes spécifiquement recrutées, le risque de résistance au changement est effacé. C’est la configuration qui a été choisie par une entreprise passant de l’artisanat industriel de produits de haute technicité à la production en série, avec le même niveau d’exigence de coûts/qualité/délais. Cependant, dans ce schéma organisationnel, l’expérience ne contribuera pas à la transformation de l’outil de production.

Le processus de changement présenté figure 4 semble la voie adaptée à une transformation industrielle qui s’appuie sur un patrimoine tout en mobilisant l’ensemble des équipes.

Un mot de remerciement à Eric Héliot qui a coréalisée cette étude avec Agnès Laurent-Moreau. Eric Heliot, responsable sectoriel Bpifrance dans l’équipe industrie au moment de sa rédaction, est désormais Responsable de projet chez Coopérer pour Entreprendre.

[1] Cela peut renvoyer au concept de « modernité liquide » de Zygmunt Bauman (La vie liquide 2005)

[2] Selon la définition de Fayol, concerne la prévision, l’organisation, le commandement, la coordination, le contrôle

[3] D’après « l’innovation ordinaire », Norbert Alter

[4] On retrouve ainsi les éléments VRIO de l’approche Resource Based View, c’est-à-dire les éléments constitutifs de l’avantage concurrentiel de l’entreprise. VRIO pour valuable, rare, inimitable and organization. Dans la RBV c’est l’agencement même des ressources internes qui devient une ressource et c’est même la ressource la plus créatrice d’avantage concurrentiel

Responsable du Domaine Industrie chez Bpifrance, Agnès Laurent-Moreau accompagne et finance les projets d’industrie du futur dans le cadre des Programmes d’Investissement d’Avenir et aides Bpifrance. Les principaux thèmes traités sont les transports de demain, les matériaux avancés et les nouveaux modes de production.

One Response

Excellente analyse de la dynamique de cette transformation technologique.

A resituer dans un contexte Européen et mondial où l’Allemagne a démarré « Industrie 4.0 » en 2009.

Redoublons nos efforts en investissantdans les meilleures startups de la Smart Industry en France et en Allemagne!